- 扩散硅压力变送器

- 电容式压力变送器

- 无纸记录仪

- HART手操器

- 温度仪表

- 温度变送器

- 石英管液位计

- 浮球液位计

- 电容式液位计<

- 射频导纳液位计

- 雷达物位计

- 压力源

- 安全栅

- 压力表

- 精密数字压力表

- 温度校验仪

- 流量计

- 孔板流量计

- 弯管流量计

- 威力巴流量计

- 椭圆齿轮流量计

- 涡轮流量计

- 金属管转子流量计

- 超声波流量计

- 玻璃转子流量计

- 旋进漩涡流量计

- 锥形流量计

- 液体流量计

- 气体流量计

- 风压变送器

- 压力负压变送器

- 小巧型不锈钢压力变送器

- PT100铂热电阻

- 投入式静压液位变送器

- 防腐投入式液位变送器

弯管流量计应用实例分析

摘要:本文讲解了弯管流量计应用实例分析,主要内容有如何解决小流量的计量问题,不同测量介质、不同安装状态应注意的安装方法,有在测量含气量高的水流量时的正确安装方法。

来源:客户,通辽开发区热力公司

关键词:弯管流量计 弯管流量计应用 实例 测量 流量

正文:

弯管流量计作为近20年来出现的新型流量计量产品,由于具有高精度(实流标定可实现0.5级)、大量程比,双向测量,无压损,无可动部件、耐磨损、耐腐蚀、一次元件长期运行稳定等优点迅速在国内推广,深受用户的好评。

为了使大家更好使用弯管流量计,总结十几年来现场应用情况,本文列出几种现场应用中可能遇到的一些典型工况的实用解决方案,供大家参考。

1、如何解决小流量的计量问题

小流量计量是所有流量计共同的难题。但是在工业现场由于设计、工艺等环节的问题,小流量计量的出现又是会经常发生的。

弯管流量计在低于流量测量下限的小流量工作时会发生:1、测量精度低,2、流量时有时无(小信号切除大和差压变送器零点偏低),3、管道阀门关闭后会依然有流量显示(小信号切除小和差压变送器零点偏高)等现象发生。

究其原因是由于弯管传感器管径选择阶段对小流量运行工况估计不足而选择流量计管径偏大造成的。在新建工程中由于考虑扩容(如供热的热水和蒸汽管道)和在压损要求很严的场合(如钢铁厂的煤气管道),往往选择大的管道管径,流体流速低,而弯管传感器的管径按照管道的相同管径选择,这样就造成了流速低于弯管流量计允许使用的下限流速(通常液体0.3米/秒和气体7米/秒)。

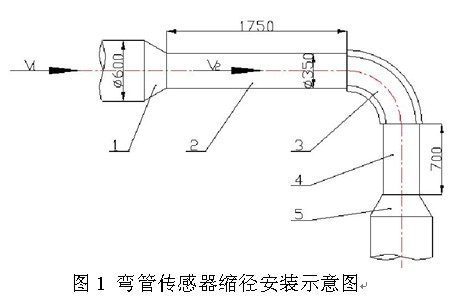

方法一:局部缩颈。根据流体介质类别、最小流量、工作温度、工作压力和弯管流量计最小流速要求,确定弯管传感器管径。如果确定的传感器管径显著小于工艺管道的管径,则应局部缩径处理,如图1所示:

1:缩径管(渐缩管);

2:前直管段,L=5D;

3:弯管传感器;

4:后直管段,L=2D;

5:扩径管(渐扩管)。

例如:某公司现场,测量介质为煤气,原管道管径DN600,工艺最小流速2.71m/s;局部缩颈后弯管传感器管径DN350,最小流速7.95m/s,缩径处理后既可以满足弯管流量计测量要求,同时经计算也满足工艺压损要求

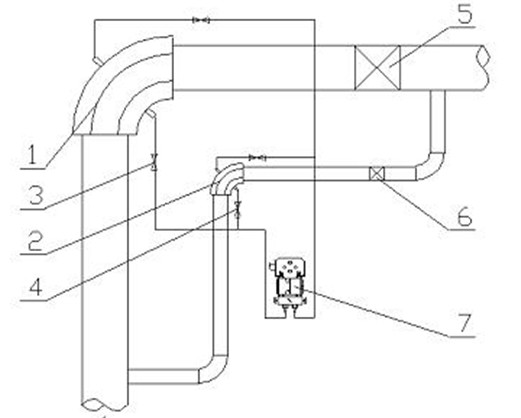

方法三:双套传感器配置。最大流量和最小流量的比值远远大于10,但大流量和小流量分时段运行,有固定的规律。(如果采用既照顾大流量又照顾小流量的折衷方案不是最优方案)。例如:某企业是热电厂的热用户,蒸汽管道夏季时只满足生产需要,冬季时既满足生产需要,同时还要满足供暖需要。这种情况下可以采用双弯管传感器技术(如图3所示),大流量测量时,打开3、5,关断4、6,相应的在二次表中设定弯管传感器管径为大口径值,此时大口径弯管传感器投入计量使用。小流量测量时,操作相反。在经济允许的情况下,可以配置两台差压变送器,同时进入二次表中,减少二次表参数的更改和弯管传感器一次阀的开和关等操作;再进一步,如果管道阀门为电动阀,二次表控制,系统可实现全自动计量。

- 2019-1-17

磁翻板液位计使用原理及使用注意事项

磁翻板液位计使用原理及使用注意事项 - 2017-7-3

静压液位计从众多液位计当中脱颖而出的...

静压液位计从众多液位计当中脱颖而出的... - 2017-6-30

压力变送器选型指南和技术支持

压力变送器选型指南和技术支持 - 2016-11-9

压力变送器的应用领域有哪些?

压力变送器的应用领域有哪些? - 2016-10-24

仪器仪表行业将向智能化方向发展

仪器仪表行业将向智能化方向发展

- 2019-1-25

火电厂化学水处理液位计的发展之路

火电厂化学水处理液位计的发展之路 - 2019-1-21

磁翻板液位计:仪器仪表界的“新贵”

磁翻板液位计:仪器仪表界的“新贵” - 2018-11-26

将对差压变送器零点迁徙成绩停止详细的...

将对差压变送器零点迁徙成绩停止详细的... - 2018-11-24

当差压变送器用于蒸汽等温度较高的物资...

当差压变送器用于蒸汽等温度较高的物资... - 2018-11-23

惯例办法对智能变送器停止校准是不行的

惯例办法对智能变送器停止校准是不行的